在化工行业,反应釜是进行化学反应的重要设备,通常用于混合、反应和储存化学物质。为了确保反应过程的安全性和准确性,5t反应釜防爆称重模块的应用显得尤为重要。以下是一个具体的应用案例,展示了该称重模块在实际操作中的效果和价值。

案例背景

某化工厂专注于生产高性能涂料,使用大型反应釜进行原料的混合和反应。由于反应釜的工作环境复杂,涉及易燃易爆的化学物质,因此需要安装防爆称重模块,以确保在称重过程中不会引发安全隐患。

应用需求

安全性: 由于反应釜内的化学物质具有易燃性,称重模块必须具备防爆设计,符合相关的安全标准。

高精度称重: 反应釜的原料配比对最终产品的质量至关重要,因此需要高精度的称重模块来确保每种原料的准确称量。

实时监控: 需要实时监控反应釜内的物料重量变化,以便及时调整原料的添加量,确保反应过程的稳定性。

应用实施

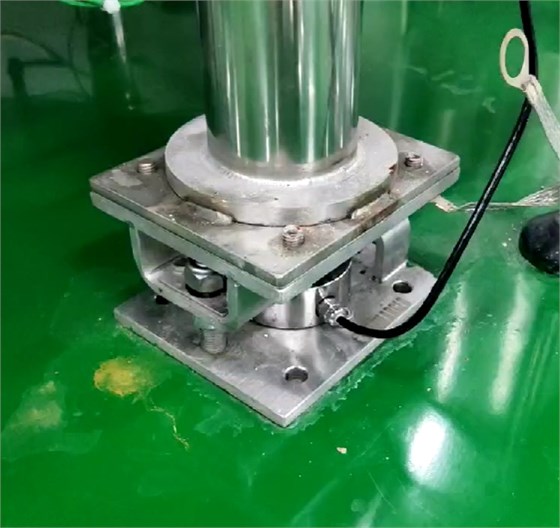

防爆称重模块安装: 在5t反应釜的底部安装了防爆称重模块,模块采用防爆材料和设计,确保在高温、高压和易燃环境下的安全性。

数据采集与传输: 称重模块通过高精度传感器实时测量反应釜内物料的重量,并将数据传输至中央控制系统(如PLC),实现数据的实时监控和记录。

报警系统: 系统设定了重量上下限,当称重结果超出设定范围时,防爆称重模块会发出报警,提醒操作人员进行检查。

效果与收益

提高生产安全性: 通过使用防爆称重模块,化工厂能够有效降低因称重过程引发的安全隐患,确保生产环境的安全。

提升产品质量: 高精度的称重确保了原料的准确配比,提升了最终产品的质量和一致性,减少了因配比不当导致的废品率。

优化生产效率: 实时监控和自动化控制减少了人工干预,提高了生产效率,缩短了生产周期。

数据追溯与分析: 所有称重数据被记录并存储,便于后续的质量分析和生产追溯,帮助企业进行持续改进。

总结

5t反应釜防爆称重模块在化工行业的应用案例展示了其在安全性、精确度和效率方面的重要性。通过合理的设计和实施,该称重模块不仅提高了生产过程的安全性,还优化了产品质量和生产效率,为化工企业的智能化和安全化发展提供了有力支持。

智慧电子秤 带摄像头 食堂收货分拣

智慧电子秤 带摄像头 食堂收货分拣 4G物联网智能电子秤

4G物联网智能电子秤 不干胶打印电子秤

不干胶打印电子秤 智能仓储管理称重电子秤

智能仓储管理称重电子秤