食品厂的储料罐称重模块是一种用于精确测量储存和转运食品材料重量的设备。在现代化的食品生产中,称重模块不仅可以提高称重的准确性,还能帮助管理物料,提升生产效率。以下是几个食品厂储料罐称重模块的应用案例,以展示其在实际操作中的效果和价值。

案例一:米厂的米料称重监控

背景:

某米厂在生产过程中,需要从多个储料罐中取出不同种类的大米,这对准确的称重管理提出了高要求。

应用:

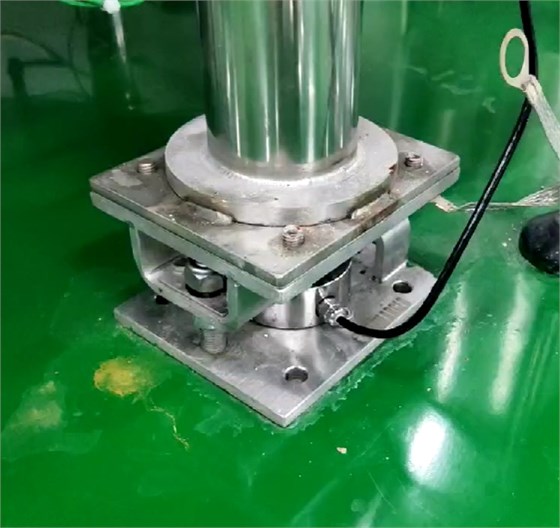

称重模块安装: 在每个存放大米的储料罐上,安装了高精度称重模块,以实现实时称重监控。

数据传输: 称重模块通过无线通讯将称重数据传输到中央控制系统(如PLC系统),实时监控各个罐内米的重量。

库存管理: 随着原料的使用,系统能够自动更新库存数据,便于管理人员实时查看当前各类米的存储方便及时补货。

剔除不合格品: 在称重过程中,如发现重量异常(如较少或多),系统将自动报警提醒操作员进行检查,确保出库产品的质量。

效果:

通过实时监控与管理,米厂能够有效提高生产管理的效率,并降低了由于人工称重所带来的误差。同时,有效控制了库存,减少了材料浪费。

案例二:调味品厂的液体调味料称重

背景:

某调味品制造厂在生产中使用多种调味液体,这些液体需要在生产过程中从储料罐中精确取出。

应用:

精确称重: 安装在液体调味料储料罐上的称重模块能够实时监测每次取料的重量,确保在生产过程中每个批次的调味料配比均匀。

自动配方控制: 称重模块与自动控制系统相连,根据配方要求自动进行物料填充,确保每一种调味料的配比精确,同时减少人工干预。

数据记录与分析: 所有称重数据都被记录,并用于后续的质量分析和追溯,帮助判断生产过程中的具体表现。

效果:

通过称重模块实现智能化管理,调味品厂能够降低原材料的浪费,提高产品生产的一致性,同时提升了生产效率和产品质量。

背景:

某乳制品厂在生产奶粉和其他乳制品时,对原料(如奶粉、糖、添加剂等)的称重要求极高,需要精确控制。

应用:

安装高精度称重模块: 储料罐中安装高精度称重模块,以精准称量原料,保证每次生产所需的配比。

集成智能控制系统: 称重模块与工厂的智能生产控制系统联动,在称量结束后自动控制阀门开闭,确保原料的精准用量。

实时数据反馈与风控: 称重数据实时反馈至监控系统,根据实时的重量信息进行风险管理,若发现异常情况(例如重量超出范围),系统会自动发出警报。

效果:

通过这种方式,乳制品厂显著提升了产品的质量稳定性,减少了对人工称量的依赖,同时确保了生产流程的可追溯性。

总结

食品厂储料罐称重模块的应用场景非常广泛,可以大幅度提升生产效率、减少材料浪费并保障产品质量。通过智能化的称重解决方案,食品行业能够实现更高标准的管理,适应市场对品质和节约成本的双重要求。各个案例都展示了称重模块在实际操作中的效果,相信在未来,随着技术的进一步发展,会有更多的企业应用此类设备以提升整体业务流程的智能化水平。咨询热线 13771967889 孙小姐。

智慧电子秤 带摄像头 食堂收货分拣

智慧电子秤 带摄像头 食堂收货分拣 4G物联网智能电子秤

4G物联网智能电子秤 不干胶打印电子秤

不干胶打印电子秤 智能仓储管理称重电子秤

智能仓储管理称重电子秤