无菌制剂缓冲液配制罐称重模块的精准控制解决方案

在无菌制剂(如注射剂、滴眼液、生物制剂)的生产中,缓冲液配制是关键工艺环节,其称重精度直接影响产品pH值、渗透压及稳定性。传统人工投料方式存在误差大、记录不透明、清洁风险高等问题。而采用高精度称重模块+智能化控制系统,可完美实现以下目标:

一、精准投料:零偏差控制

1. 双重校验技术

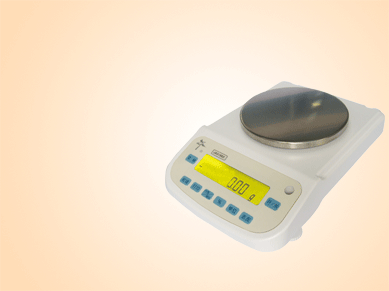

称重模块:采用高精度应变式传感器(±0.05% FS),实时监测配制罐内物料重量。

质量流量计:与称重数据交叉验证,动态补偿液体密度变化(如温度导致的体积波动)。

闭环控制:PLC自动调节进料阀开度,确保投料误差≤±0.1%(远高于药典±5%要求)。

2. 防干扰设计

机械去耦:模块与罐体采用柔性连接,隔离搅拌振动、管道应力等干扰。

温度补偿 自动修正热膨胀导致的零点漂移。

二、全程追溯:数据完整性保障

1. 电子批记录自动化

每批次投料的时间、重量、操作员信息自动记录,符合FDA 21 CFR Part 11电子签名要求。

数据实时上传MES/ERP系统,与生产批次号绑定,支持一键生成放行报告。

2. 偏差预警与调查

设定工艺窗口(如:NaCl投料量10.0kg±0.05kg),超差时自动触发报警并暂停生产。

系统记录超标事件的全过程数据(包括环境温湿度、校准状态),便于根本原因分析(RCA)。

三、无菌清洁:合规性设计

1. 卫生级结构

材质:316L不锈钢主体,表面电解抛光(Ra≤0.4μm),无死角设计。

密封防护:IP69K等级,耐受CIP(80℃碱液)和SIP(121℃蒸汽灭菌)。

无润滑结构:避免润滑剂污染风险(符合USP <800>要求)。

通过称重模块+智能化系统的整合,企业可实现:

√投料零偏差:精度达±0.1%,杜绝配方风险。

√全程可追溯:电子记录满足FDA/EMA数据完整性要求。

√无菌合规性:材质与清洁设计通过GMP审计。