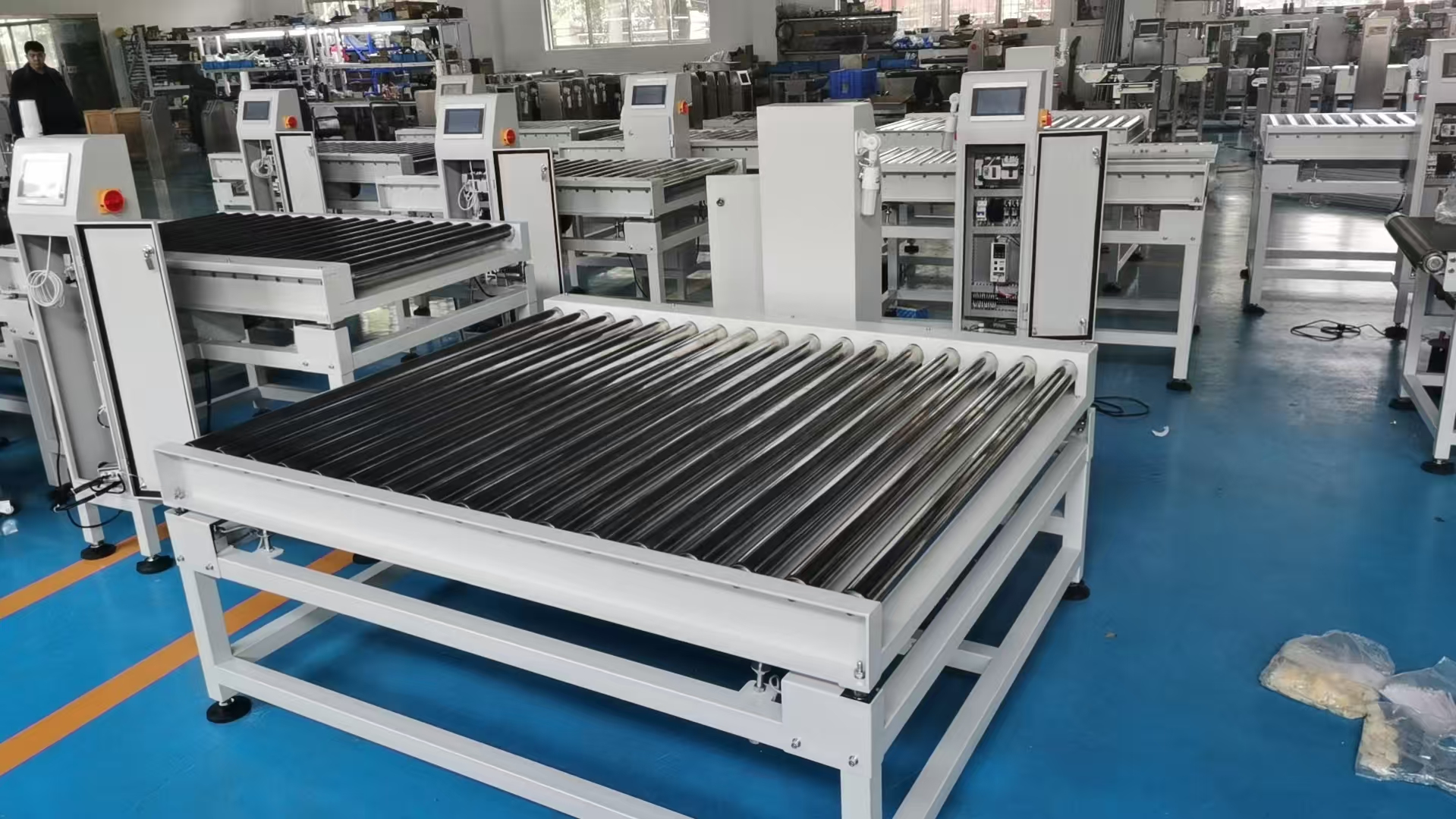

动力滚筒秤在生产线集成中的应用

一、动态称重与设备协同

?在线重量检测?

在物料输送过程中实时完成称重,支持与包装机、贴标机等设备联动,实现“输送-称重-包装”全流程自动化,减少人工干预。

?自动化分拣控制?

通过预设重量阈值,自动触发分拣装置将超重/欠重产品剔除或分流至指定区域,保障产品质量一致性。

二、自动化流程优化

?智能生产调度?

集成PLC或DCS控制系统,根据称重数据自动调整输送速度、启停节奏,与生产线其他设备(如AGV、机械臂)协同作业,提升整体节拍效率。

?数据驱动管理?

称重数据实时上传至MES(制造执行系统),用于生产追溯、工艺优化及库存管理,支持精益化生产决策。

三、行业适配性

?食品加工?

适配肉类、果蔬、糖果等产线,检测包装规格一致性(如300KG量程机型)27;不锈钢材质满足卫生标准,适用于潮湿、酸碱环境。

?化工/医药?

防爆传感器和耐腐蚀设计适配化学品称重,保障危险品分装安全;医药行业用于药品配料精度控制58。

?电子制造?

检测电子元件重量偏差(如150KG以下机型),避免因重量异常导致装配故障。

四、核心优势

?效率提升?:动态称重与输送同步,单线处理速度可达200-500件/小时。

?成本控制?:减少人工搬运与复检环节,降低人力成本及物料损耗。

?灵活性?:模块化设计支持定制台面尺寸、量程(如10kg-2000kg)及滚筒材质,适配不同产线布局。